最終更新日 2025年3月3日

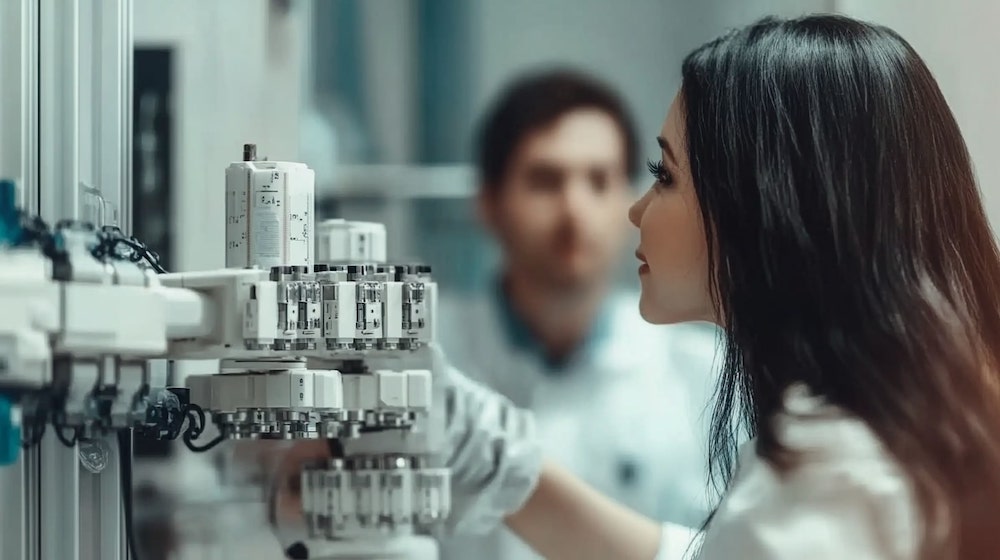

近年の製造業界では、少量多品種化や品質管理の厳格化に対応するため、自動化技術の導入がますます進んでいます。

中でも注目を集めているのが「ロボットアーム×ディスペンサー」の組み合わせです。

私自身、自動車部品メーカーの開発部門で塗布装置とロボットアームの連携に携わってきた経験上、この2つが生み出す相乗効果は非常に大きいと感じています。

この記事では、ロボットアームとディスペンサーの基本構造から導入メリット、そして今後の展望までを幅広く解説し、実際の現場での活用イメージを具体的にお伝えします。

Contents

ロボットアームとディスペンサーの基礎

ロボットアームの役割と進化

ロボットアームは、加工や組立、搬送といった多岐にわたる作業を正確かつ高速に行うことを目的とした産業用機器です。

かつては大型の自動車生産ラインで用いられるケースが主流でしたが、最近は小型軽量タイプや協働ロボットが登場し、中小企業でも導入が進みつつあります。

センサー技術やAI制御との連携が進化し、多彩な動きに対応できる点が大きな特徴です。

ディスペンサーの基本構造と性能

ディスペンサーは、接着剤や塗料などの流体を一定量・一定スピードで塗布する装置を指します。

シリンジやポンプの制御により、粘度や温度などの条件に合わせて吐出量を管理できるため、微細な電子部品から大きなパネル部品まで対応が可能です。

制御精度の高さが求められる分野では、ディスペンサーの性能が製品品質に直結するといっても過言ではありません。

最近では、ナカリキッドコントロール社が提供するジェットディスペンサ STARs JETのように、高速かつ正確な塗布を実現する製品も登場しており、従来の方式では難しかった工程にも柔軟に対応できるようになってきました。

導入メリットと具体的事例

適材適所なシステム構築のポイント

ロボットアームの柔軟な動作範囲とディスペンサーの精密吐出を組み合わせると、以下のような利点が期待できます。

- 作業時間の短縮:人手では困難な連続作業を自動化することで、工程が効率化

- 安定した品質:吐出量や位置決めが正確なため、製品ばらつきを低減

- 安全性の向上:有害な溶剤を扱う現場でも、人が直接触れる機会を最小化

また、システム設計ではワークサイズや材料特性、動作範囲を把握したうえで適切なアームやノズルを選定し、産業用ネットワークと連携した制御システムの構築が重要です。

成功例:自動車部品製造ラインでの導入

私が以前携わった自動車部品の製造ラインでは、高粘度の接着剤を極小面積に塗布する必要がありました。

従来の手作業では作業者の疲労やばらつきが大きな課題でしたが、ロボットアームとディスペンサーを統合したシステムを導入することで、正確な塗布と工程時間の短縮を両立。

結果として、不良率の低減や生産性の向上に大きく貢献できたのです。

今後の展望と課題

技術革新がもたらす拡張的応用の可能性

「ロボットアーム×ディスペンサー」の技術は、自動車や電子部品だけでなく、医薬品や食品加工といった領域にも広がる可能性があります。

AIを活用した動作最適化や、遠隔監視システムとの連携が進めば、より複雑な塗布プロセスや複数工程の一貫自動化も期待できます。

今後は多関節ロボットと高精度ディスペンサーによる、“高度かつ汎用的な自動塗布ライン”が標準となるかもしれません。

コスト・品質面での課題と対策

一方、ロボットアームや高精度ディスペンサーは導入コストが高く、初期投資の負担が企業規模によっては大きいのも事実です。

さらに、高粘度液の温度管理やノズルメンテナンスなど、運用面での知識とノウハウも必要になります。

これらに対しては、段階的な導入プランの策定や専門家の協力が有効と考えられます。

実際、メーカーによってはシステムインテグレーターや技術サポートを提供しており、導入後のトラブル対策や人材育成にも協力的です。

まとめ

ロボットアームとディスペンサーを組み合わせた次世代の自動化技術は、製造現場の効率化や品質向上に大きく寄与します。

実際の導入事例では、不良率の低減や作業時間の短縮といった成果が得られており、高度化する市場要求に応える大きな手段となり得るでしょう。

私自身の経験から見ても、技術の進歩による拡張性は十分に期待でき、少量多品種から高精度塗布まで幅広い現場で活用が広がると考えます。

ただし、最適なシステム選定と運用体制の確立が不可欠ですので、導入を検討される方は現場ニーズに合った情報収集を怠らないようご注意ください。

これからの製造業では、ロボットアーム×ディスペンサーが新たなスタンダードとして定着する可能性が高いといえます。